Solutions in Acrylics

Solutions in Acrylics

Recycling von PMMA (Acrylglas)

Plastik ist nicht gleich Plastik. PMMA macht einen Unterschied

Viele Kunststoffe werden in Einwegartikeln wie Lebensmittelverpackungen, Flaschen oder Verpackungen mit sehr kurzer Lebensdauer verwendet. Acrylglas (PMMA) hingegen wird nicht in Einwegartikeln eingesetzt, sondern überwiegend in hochwertigen Anwendungen mit langer Lebensdauer von 20 bis 50 Jahren verwendet.

einige Beispiele:

- transparente Lärmschutzwände. Standzeiten: > 30 Jahre (bis zu 50 Jahre)

- Ozeanarien, Großaquarien: > 30 Jahre

- Witterungsschutz für Fassadenplatten, PVC Fensterprofile , Verkehrsschilder: >10 bis > 25 Jahre

- Helikopterkanzeln, Passagierkabinenfenster: abhängig von Wechselzyklen der Flugzeugindustrie

PMMA macht in Deutschland weniger als 1 % der Kunststoffabfälle aus. Wird PMMA verbrannt, entstehen Kohlendioxid und Wasser, ohne dass toxische Gase erzeugt werden. Doch dazu ist PMMA viel zu kostbar.

Neben seiner Vielseitigkeit in der Anwendung unterschiedlicher Einsatzbereiche hat Acrylglas ein weiteres Merkmal, das es von vielen anderen Polymeren unterscheidet: Acrylglas ist vollständig recycelbar, sowohl durch Regranulierung von extrudiertem Acrylglas und Rückführung in den Produktionskreislauf, als auch durch Depolymerisation von gegossenem oder extrudiertem Material zur Regenerierung des Monomers Methylmethacrylat. Das MMA Monomer kann dann für die Herstellung neuer Platten verwendet werden, ohne fossile Ressourcen zu verwenden.

Es gibt zwei Typen von Acrylglas

Extrudiertes oder Spritzguss PMMA

Beim Herstellprozeß werden thermoplastische Formmassen (Granulate) eingesetzt, die im Extruder aufschmelzen. Die Molekulargewichte der Formmassen werden so eingestellt, dass eine für die weitere Verarbeitung optimale Schmelzeviskosität erzeugt wird. Die Schmelze wird zu Folien oder Platten extrudiert oder zu einem Formteil spritzgegossen.

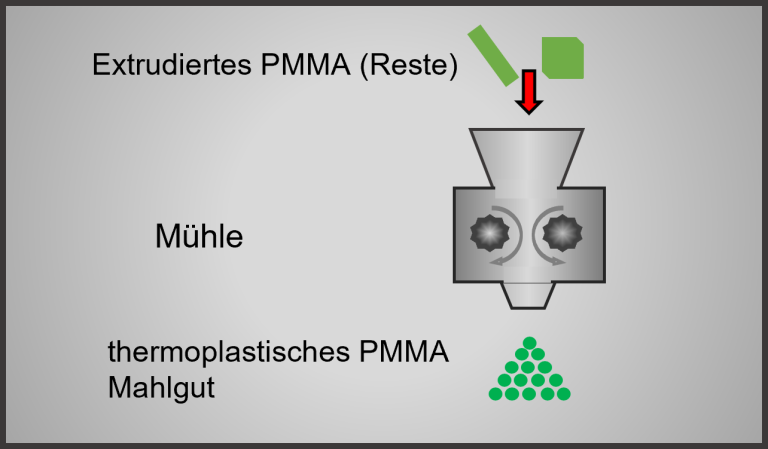

Recycling von extrudiertem PMMA...

...erfolgt durch Mahlen von Produktionsresten und Rück-führung in den Herstellprozeß, in dem das Mahlgut zusammen mit der original-Formmasse wieder geschmolzen wird.

Dieser Prozeß wird seit Jahren eingesetzt, um Volumenströme zu optimieren und Rohstoffkosten niedrig zu halten.

Der Extrusionsprozeß erlaubt den Einsatz von bis zu 80% Recyclingware.

Mechanisches Recycling

Extrudierte PMMA Reste werden auf eine prozeßfähige Größe gemahlen und in den Fertigungsprozess zurückgeschleust

gegossenes PMMA (Platten und Blöcke)

Gegossene Platten und Blöcke werden durch direkte Polymerisation des flüssigen Monomeren MMA zwischen Glasplatten in einem Batchverfahren hergestellt. Sie haben ein sehr hohes Molekulargewicht, sind zwar thermoplastisch, d.h. sie können thermisch umgeformt werden, aber NICHT geschmolzen werden, weil das Polymer vorher thermisch gespalten wird. Recycling durch Mahlen und Aufschmelzen ist bei gegossenem Acrylglas daher nicht möglich.

Recycling von gegossenem Acrylglas

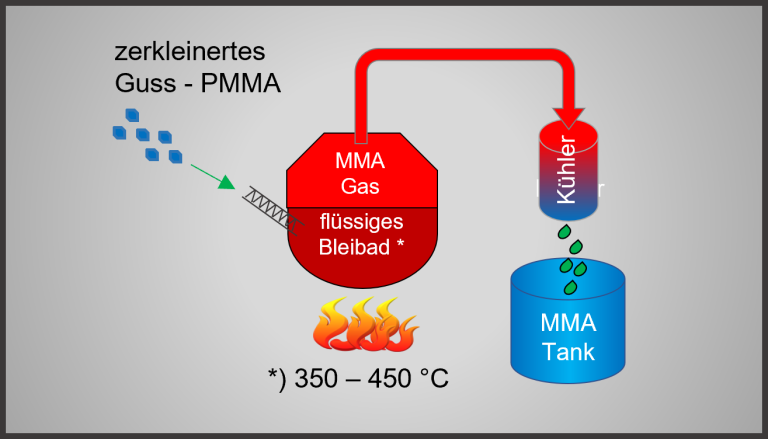

Der Herstellprozess von gegossenen Acrylglasplatten aus dem flüssigen Monomer MMA ist ein reversibler Gleichgewichts-prozeß. Durch Erhöhung der Temperatur in die Nähe der sogenannten Ceiling Temperatur (475°C) kann daher das Monomer wieder zurückgewonnen werden. Das Monomer ist bei dieser Temperatur gasförmig und kann durch Destillation und Abkühlung abgetrennt werden.

Traditionell wird die Pyrolyse chargenweise unter Verwendung von geschmolzenem Blei als Wärmeübertragungsmedium (400° bis 450°) durchgeführt. Dieses Verfahren ist jedoch nicht sehr energieeffizient und die Verwendung von geschmolzenem Blei birgt potenzielle Risiken.

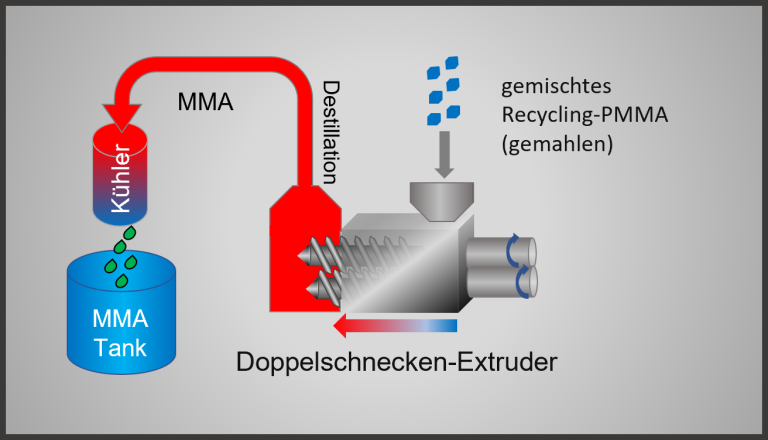

Ein technisch deutlich überlegener Prozeß verwendet einen kontinuierlich arbeitenden Doppelschnecken-Extruder mit hoher Friktion und Begleitheizung. Dieser Prozeß ist energieeffizienter, flexibler, selbstreinigend und liefert MMA in sehr guter Ausbeute und Qualität.

Bleibad Verfahren

Pyrolyse von gegossenem PMMA im geschmolzenen Bleibad und Destillation des Monomeren

Kontinuierliche Pyrolyse von extrudierten und gegossenen PMMA Abfällen im Coperion Doppelschneckenextruder

kontinuierliche Pyrolyse

Renov8 hat 2022 einen Kaufvertrag über eine komplette Coperion Anlage für die kontinuierliche Depolymerisation von gegossenem und extrudiertem PMMA im Doppelschneckenextruder mit integrierter Destillation des Monomeren unterzeichnet und etabliert sich so als Vorreiter dieser Technologie im kommerziellen Maßstab.

Schreddern großer Teile

Schreddern großer Klumpen und von Aquarienscheiben großer Dicke bis zu 700 mm

Mechanisches Recycling im Detail

Förderung des Mahlguts

Förderung des zerkleinerten Wertstoffs zur nächsten Verarbeitungsstufe (Reinigung)

Granulat-Herstellung

Aufschmelzen und Regranulieren des gereinigten Mahlguts

Wir benötigen Ihre Zustimmung zum Laden der Übersetzungen

Wir nutzen einen Drittanbieter-Service, um den Inhalt der Website zu übersetzen, der möglicherweise Daten über Ihre Aktivitäten sammelt. Bitte überprüfen Sie die Details in der Datenschutzerklärung und akzeptieren Sie den Dienst, um die Übersetzungen zu sehen.